SMC片材機操作流程詳解

SMC(Sheet Molding Compound,片狀模塑料)片材機是一種用于生產復合材料片材的設備,廣泛應用于汽車、建筑、電子等領域。以下是SMC片材機的操作流程詳解:

一、操作前準備

設備檢查

在開機前,應對設備進行全面檢查,確保各部件完好無損。特別是電氣線路、液壓系統和加熱系統是否正常。

調整三輥間隙

根據生產需求,調整三輥間隙,確保間隙高度與生產要求一致。

材料準備

準備所需的樹脂、增強纖維和填料等材料,確保材料質量良好并按照配方比例準備。

二、開機操作

啟動設備

打開鑰匙開關,電源指示燈亮(綠色),溫控儀表、電流表、轉速指示儀表、壓力表、調速器控制面板等通電指示正常。

預熱設備

根據需要,可對設備進行預熱,確保各部件達到工作溫度。

三、生產過程

配料和混合

按照配方將樹脂、增強纖維和填料等按比例混合。通常包括在攪拌設備中將樹脂預先醇解或預固化,并將纖維和填料逐漸添加到樹脂中,確保充分均勻混合。

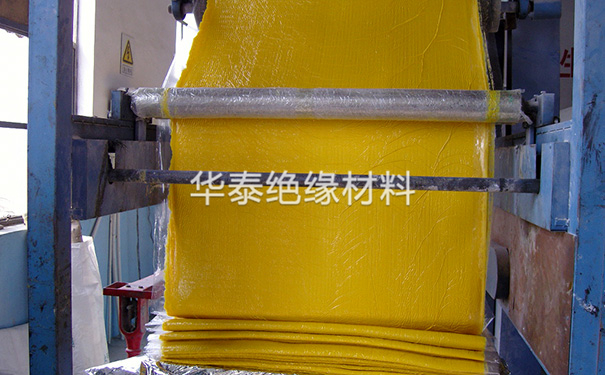

片材成型

將混合好的SMC材料放置在片材成型機或壓制機的模具中,通過壓力和溫度的組合,將SMC材料在模具中進行壓制和熱固化。

熱固化和冷卻

在模具中進行壓制后,通過加熱使SMC材料的樹脂部分發生固化和交聯反應。固化完成后,將模具冷卻,使SMC片材在模具中冷卻并固化。

四、加料操作

加料量的確定

每個制品的加料量在壓制時可按下式計算:加料量(g)=制品體積(cm3)×1.8(g/cm3)。

加料面積的確定

加料面積一般為制品表面投影面積的40%-80%。過小會導致玻纖取向,降低強度;過大則不利于排氣,易產生裂紋。

加料位置與方式

加料位置通常在模腔中部。對于非對稱性復雜制品,加料位置必須確保成型時料流同時到達模具各端部。

五、成型操作

模具安裝與清理

確保模具安裝水平,位置在壓機臺面的中心。壓制前要先徹底清理模具,并涂脫模劑。

成型參數調整

根據產品厚度、材料要求、模具條件等調整壓力、溫度及成型時間。

成型過程監控

在成型過程中,需實時監控液壓系統的壓力,確保其在安全范圍內運行。

六、后處理

去模和修整

一旦SMC片材冷卻固化,從模具中取出,并進行修整、切割和加工,使其達到要求的尺寸和形狀。

質量檢驗

對制作好的SMC片材進行質量檢驗和測試,包括尺寸、密度、強度、外觀等方面,確保符合質量標準。

七、設備維護

定期檢查與維護

定期檢查設備的潤滑部位,注入潤滑油,更換磨損的零件,檢查電氣和控制系統。

安全措施檢查

確保設備配備了必要的安全設施,如緊急停機按鈕、安全防護罩等,并定期檢查其是否正常工作。

通過以上步驟,SMC片材機可以高效、安全地生產出高質量的復合材料片材。操作人員需嚴格遵循操作規程,確保設備的穩定運行和產品的質量。